a

# B O S C H C A R B I D E

# B O S C H C A R B I D E

ボッシュは超硬技術で業界をリードしています。このページでは、以下について詳しくご紹介します。

- 超硬とは

- ボッシュの超硬技術の特徴

ボッシュは長年にわたり超硬部材をアクセサリーに使用しており、独自の超硬技術も80年代から製品化しています。

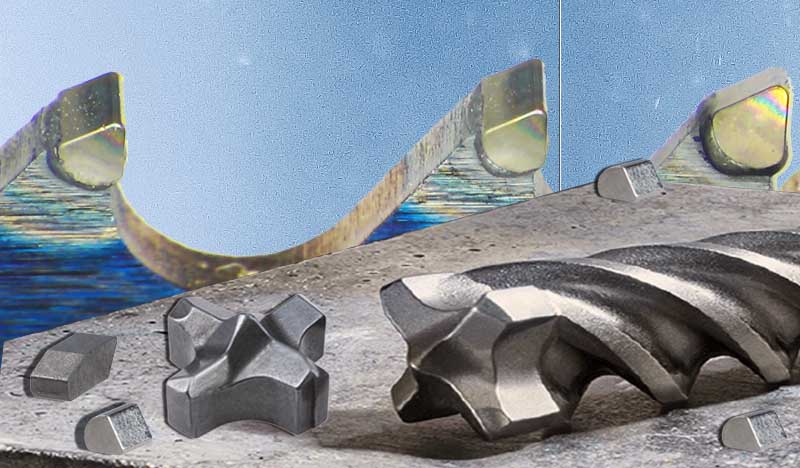

超硬(カーバイド)は、硬度と耐摩耗性に最も優れた金属の1つです。物理的応力、衝撃、変形、高温、腐食、高圧に強く、非常に硬い材料の加工に使用されます。

製造された超硬部材は、接合するアクセサリーに応じて、さまざまな形状に加工できます。

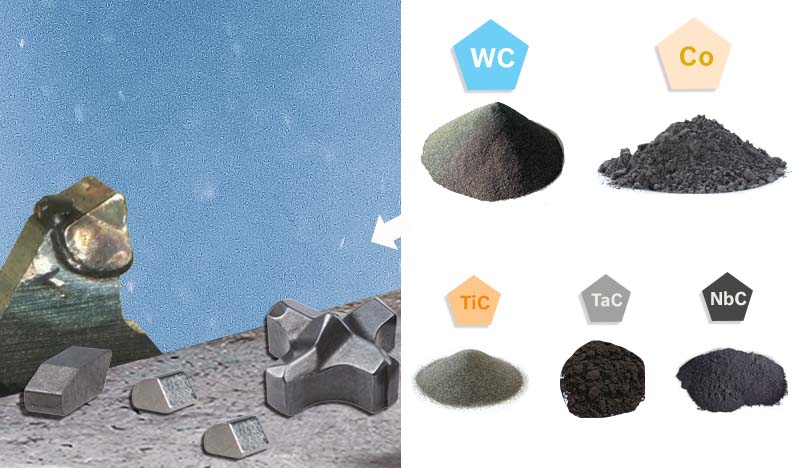

超硬の主成分は次のとおりです。

また、チタニウムカーバイド(TiC)タンタルカーバイド(TaC)、ニオブカーバイド(NbC)など、さまざまなカーバイドが少量含まれています。

まずタングステンカーバイドを製造します(1)。続いてコバルトと他の金属を加えて(Tic、Tac、NbC)混合します(2)。混合物を粉砕して乾燥させ、粉末材料を作ります(3)、

この粉末を型に入れて加圧(4)して圧縮し、超硬部材の成形品を作ります(5)。

1,600°Cに加熱され、2,000バールに加圧された焼結炉で、超硬部材の成形品を焼結させます(6)。

グラインディングマシンで部材を正確な形状に加工します(7)。最終的な品質管理検査(8)を実施した後、目的のボッシュ超硬技術に応じて、ろう付けまたは溶接によってアクセサリーに接合します(9)。

主なプロセスの概要図

さまざまな超硬部材をアクセサリーに接合するには、適切な超硬技術が必要です。接合方法としては、溶接とろう付けの2種類があります。

超硬部材をアクセサリーに接合するために使用される超硬技術をご紹介します。

ドリルビットに使用されます。超硬一体成型ヘッドは、誘導溶接によってドリルビットに接合されます。これはボッシュ独自の溶接技術です。 + 超硬チップ

ドリルビットに使用されます。超硬一体成型ヘッドは、誘導溶接によってドリルビットに接合されます。これはボッシュ独自の溶接技術です。 + 超硬チップ  ジグやセーバーソーブレードに使用されます。プレス加工して研磨したブレード本体に、成形済み超硬チップを1つずつ抵抗溶接します。丸鋸歯の場合、レーザーで切り出したブレード本体に成形済み超硬チップを1つずつろう付けします。 + 超硬ストリップ

ジグやセーバーソーブレードに使用されます。プレス加工して研磨したブレード本体に、成形済み超硬チップを1つずつ抵抗溶接します。丸鋸歯の場合、レーザーで切り出したブレード本体に成形済み超硬チップを1つずつろう付けします。 + 超硬ストリップ  非常に小さなチップが多数刻まれた超硬ストリップをブレードにレーザー溶接します。精密加工やステンレススチール加工に適しています。セーバーソーブレード、ジグソーブレード、Starlockブレードに使用されます。 + 超硬グリット

非常に小さなチップが多数刻まれた超硬ストリップをブレードにレーザー溶接します。精密加工やステンレススチール加工に適しています。セーバーソーブレード、ジグソーブレード、Starlockブレードに使用されます。 + 超硬グリット  砂粒状の超硬グリットを数千個、ブレードのエッジにろう付けします。タイルや鋳鉄などの仕上げ材料の切断に適しています。セーバーソーブレード、ジグソーブレード、Starlockブレードに使用されます。

砂粒状の超硬グリットを数千個、ブレードのエッジにろう付けします。タイルや鋳鉄などの仕上げ材料の切断に適しています。セーバーソーブレード、ジグソーブレード、Starlockブレードに使用されます。

硬度とは、ある素材が別の素材を摩耗または変形させる相対的な能力です。

靭性とは、破損することなくエネルギーを吸収して変形する能力です。これは、2本の指でマシュマロに軽く圧力を加えている様子を考えるとわかりやすいでしょう。マシュマロは圧縮され、弾性限界まで伸び広がります。タングステンカーバイドのような金属も、ある程度は伸び広がります。この比率はコバルトの含有量によって変化します。

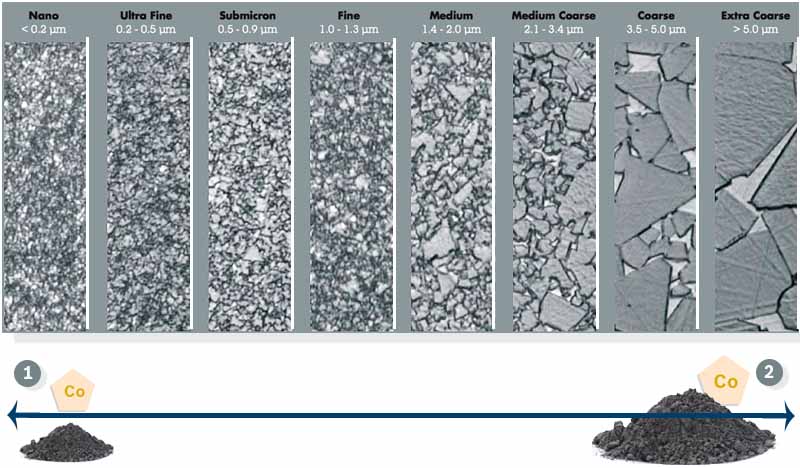

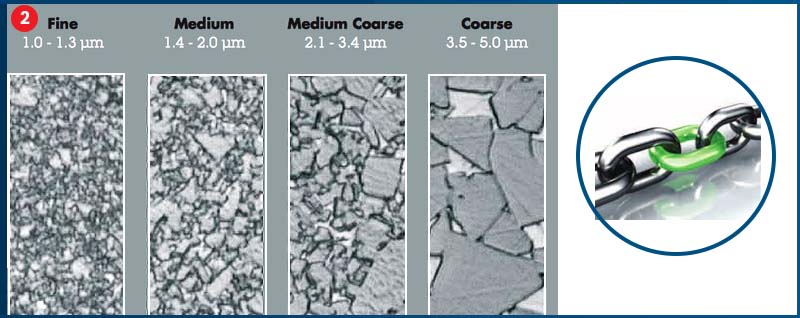

硬度は、コバルトの含有量が少ないほど、そしてタングステンカーバイドの粒子が小さいほど高くなります(1)。

靭性は、コバルトの含有量が多いほど、そしてタングステンカーバイドの粒子が大きいほど高くなります(2)。

+ 硬度と靭性を両方とも高めるには 2つの特性(硬度と靭性)を最大限に高めるには、両者の適切なバランスを見つけることが重要です。

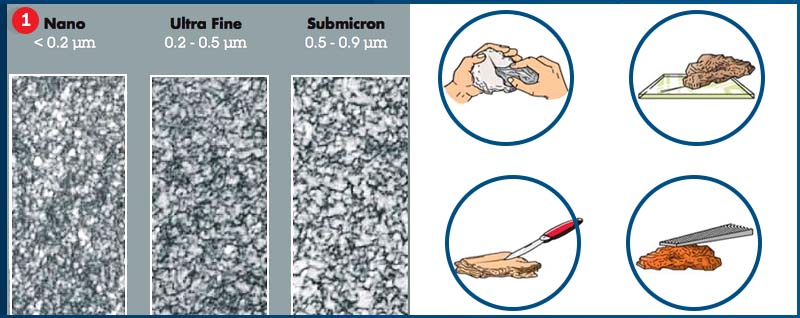

硬度:Nano、Ultrafine、Submicronグレードでは、結合剤のコバルトが重量の3~12%を占め、1μmよりも小さいタングステン粒子が使用されています。最も高い硬度と圧縮強度に加えて、きわめて高い耐摩耗性を持ち、破損に対する耐久性に優れています。

靭性:それ以外のグレードでは、結合剤のコバルトが10~20%を占め、1~5μmのタングステン粒子が使用されています。強度と靭性が最も高く、耐摩耗性にも優れています。

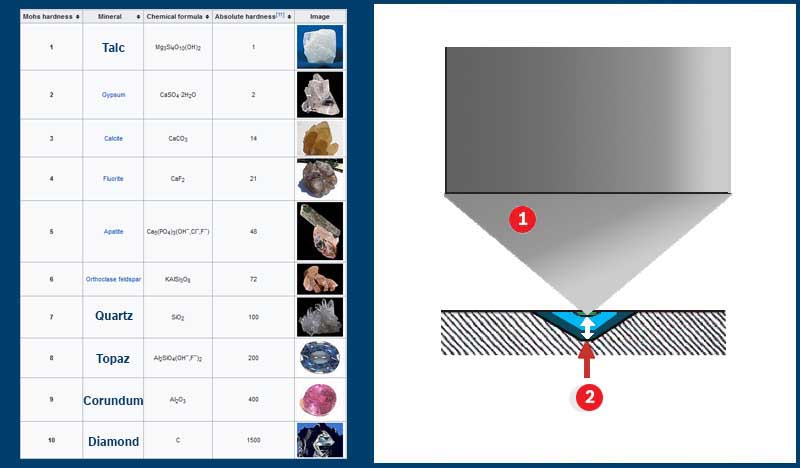

試験:超硬や鉱物の硬度は、ロックウェル"A"スケール、ヴィッカーススケール、モーススケールによって測定できます。硬度の試験は、鉱物が別の鉱物に傷をつけられるかどうかに基づいて行われます。ダイヤモンドは最も硬度が高く、超硬に傷をつけることができる唯一の鉱物です。右下の図は、尖頭部を持つダイヤモンドインデンター(1)を超硬ブロックに押し込む様子を示しています。そのときにできたくぼみの深さ(2)によって硬度が決まります。左下の図はモーススケールです。

ボッシュは数十年にわたり超硬技術に重点的に取り組む中で、競争力のあるさまざまな製品を生み出してきました。以下の各トピックを選択し、詳細をご覧ください。

+ ボッシュはAC製造会社として唯一、自社開発の超硬粉末と粉体混合物(コバルト、タングステン、チタニウムなど)を製造しています。 既成の超硬混合物を購入している他社とは異なり、ボッシュは自社のコンピテンスセンターで原料を粉砕、混合する超硬製造プロセスを導入しています。