a

# B O S C H C A R B I D E

# B O S C H C A R B I D E

Bosch er ledende på Carbide Technology – finn ut mer på denne siden om:

– Hva er hardmetall?

– Hva er den spesielle Bosch-hardmetallekspertisen?

Bosch har brukt hardmetallkomponenter i tilbehør i mange år, og har til og med produsert sin egen Carbide Technology siden 80-tallet.

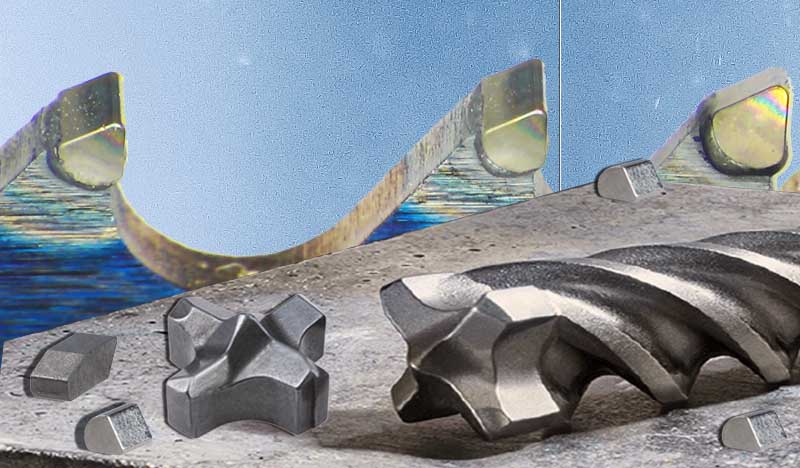

Hardmetall er et av de hardeste og mest slitesterke metallene. Det tåler fysisk belastning, støt, deformasjon, høye temperaturer, korrosjon og høyt trykk, og brukes til å jobbe med de mest krevende materialer.

Hardmetall kan lages i forskjellige former i forhold til tilbehøret det skal benyttes i etter produksjonsprosessen.

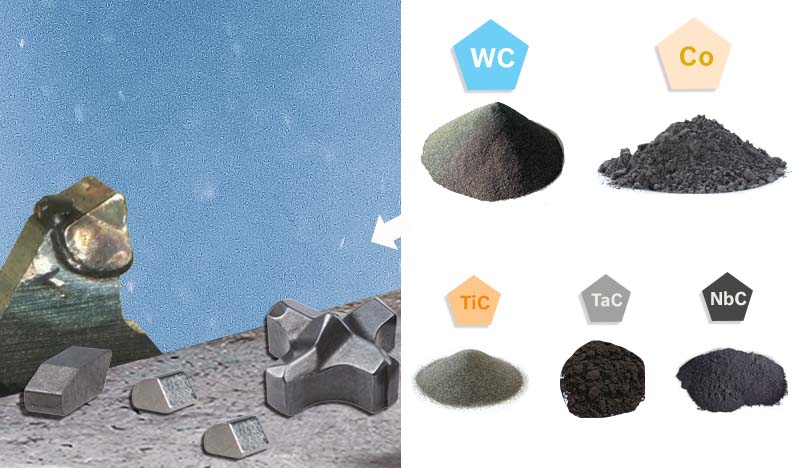

Hardmetall består i hovedsak av:

og mindre andeler av ulike typer hardmetall: Titaniumkarbid (TiC), tantalumkarbid (TaC) eller nobiumkarbid (NbC).

Ja, i følge:

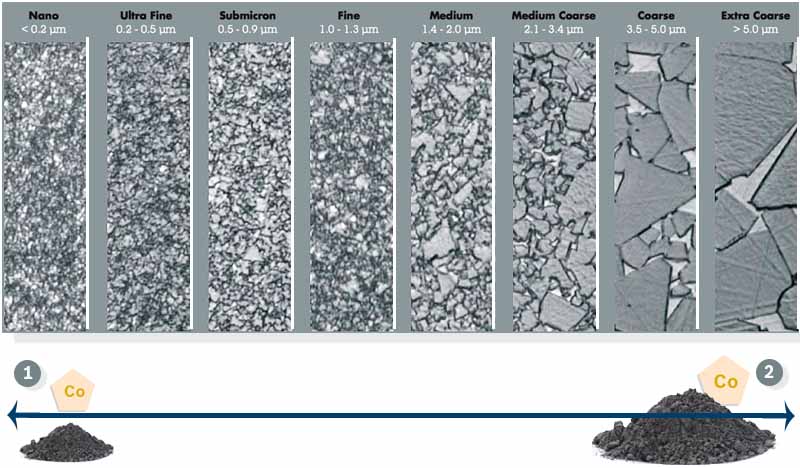

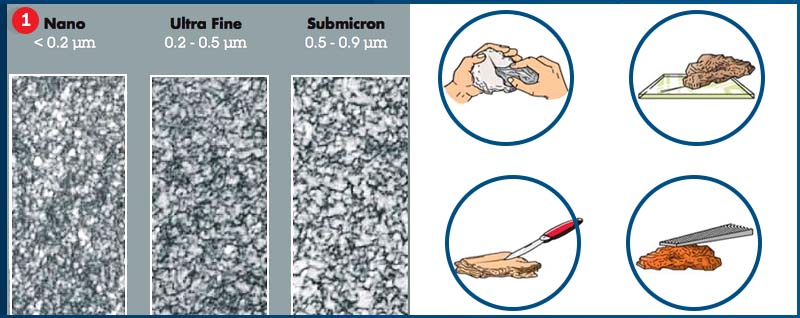

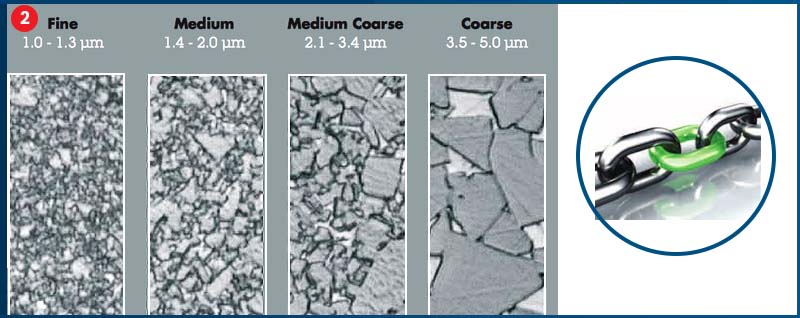

atskiller hardmetallkvalitetene seg fra en "Nano"-mikrostruktur til en "Ekstra grov"-mikrostruktur.

+ Hva er fordelen for Bosch? De enkelte hardmetallkvalitetene gir en rekke fordeler basert på materialegenskaper og bruksbehov.

Bosch er i stand til å produsere ulike hardmetallkvaliteter i henhold til tilbehøret og bruksmaterialenes sammensetning.

Først blir det produsert wolframkarbid (1), deretter tilføres kobolt og andre metaller (Tic, Tac, NbC) som blandes (2). Blandingen blir valset og tørket for å produsere et materialpulver (3).

Dette pulveret eller granuleringen legges i en støpeform og presses (4). Deretter komprimeres det for å få de første forhåndsprofilerte hardmetalldelene (5).

De forhåndsprofilerte hardmetalldelene plasseres og bakes i en sintringsovn (6) som er varmet opp til en temperatur på inntil 1 600 °C, og som har et trykk på opptil 2 000 bar.

Delene formes deretter til nøyaktige geometriske figurer i en slipemaskin (7). Etter en endelig kvalitetskontroll (8), er de klare til å settes sammen til tilbehør ved hjelp av lodding eller sveising i samsvar med den foreskrevne Carbide Technology til Bosch (9).

Sammendrag av de viktigste prosessene

Det er avgjørende å ha en riktig hardmetallteknologi for å sette sammen de ulike hardmetalldelene til tilbehør. Delene kan enten loddes eller sveises sammen.

Hvilke hardmetallteknologier blir brukt for å sette sammen hardmetalldeler til tilbehør?

Blir brukt for bor. Et hardmetallhode sveises på borene ved hjelp av induksjon. Dette er en unik Bosch-sveiseteknologi. + Hardmetallspisset

Blir brukt for bor. Et hardmetallhode sveises på borene ved hjelp av induksjon. Dette er en unik Bosch-sveiseteknologi. + Hardmetallspisset  På stikksag- og bajonettsagblader sveises enkeltformede hardmetallspisser individuelt på stemplede og slipte blader ved hjelp av motstand. På sirkelsagblader loddes enkeltformede hardmetallspisser individuelt på laserkuttede blader. + Hardmetallstripe

På stikksag- og bajonettsagblader sveises enkeltformede hardmetallspisser individuelt på stemplede og slipte blader ved hjelp av motstand. På sirkelsagblader loddes enkeltformede hardmetallspisser individuelt på laserkuttede blader. + Hardmetallstripe  En hardmetallstripe med mange bitte små spisser blir lasersveiset på bladet. Spesielt godt egnet for finkutting og rustfritt stål. Blir brukt til bajonettsag-, stikksag- eller Starlock-blad. + Hardmetallkorn

En hardmetallstripe med mange bitte små spisser blir lasersveiset på bladet. Spesielt godt egnet for finkutting og rustfritt stål. Blir brukt til bajonettsag-, stikksag- eller Starlock-blad. + Hardmetallkorn  Tusenvis av små hardmetallkorn (tilsvarende sandkorn) loddes på bladkanten. Perfekt for kutting av slipende materialer som fliser og støpejern. Blir brukt til bajonettsag-, stikksag- eller Starlock-blad.

Tusenvis av små hardmetallkorn (tilsvarende sandkorn) loddes på bladkanten. Perfekt for kutting av slipende materialer som fliser og støpejern. Blir brukt til bajonettsag-, stikksag- eller Starlock-blad.

Hardhet er den relative evnen til ett materiale til å slite, slipe, deformere eller trenge inn i et annet materiale.

Seighet er et materials evne til å absorbere energi og deformere uten at det oppstår brudd. Dette kan lett forstås ved å forestille seg en marshmallow som blir trykket litt sammen mellom 2 fingre. Den komprimeres og utvides innenfor sine elastiske grenser. Selv metaller som wolframkarbid utvides i en viss grad. Graden varierer med mengden av kobolt.

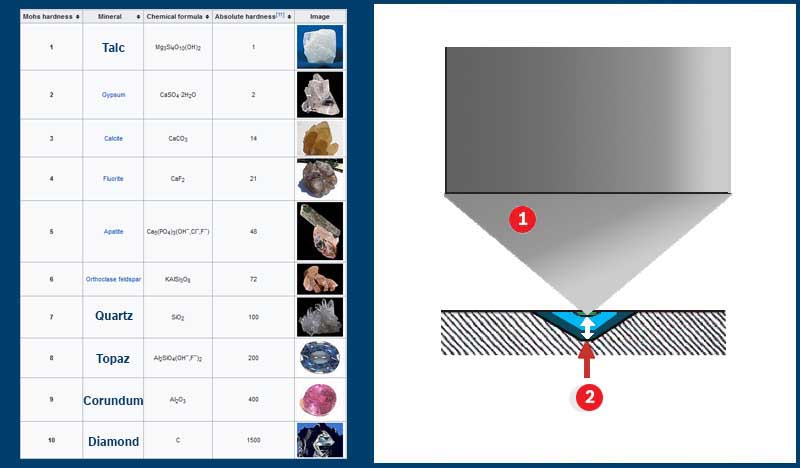

Hardhetsnivået øker ved å redusere koboltinnholdet og partikkelstørrelsen til wolframkarbiden (1).

Seighetsnivået stiger ved å øke koboltinnholdet og partikkelstørrelsen til wolframkarbiden (2).

+ Hvordan oppnås begge deler – hardhet og seighet? I et system der to parametere (hardhet, seighet) må maksimeres, er det viktig å finne den rette balansen mellom hver av dem.

Hardhet: Med et koboltbindemiddel i området 3–12 % etter vekt, og wolframkornstørrelser under 1μm, har Nano-, Ultrafin-, og Submicron-kvalitetene den største hardheten og trykkstyrken kombinert med eksepsjonell høy slitestyrke og høy pålitelighet mot brudd.

Seighet: Med et koboltbindemiddel i området 10–20 % etter vekt, og wolframkornstørrelser mellom 1 og 5 μm, har de andre gradene høy styrke og seighet, kombinert med god slitestyrke.

Test: Hardheten til et hardmetall eller et mineral kan måles med skalaene Rockwell "A", Vickers eller Mohs. Testen er basert på et minerals evne til å skrape et annet mineral. Diamanter som er øverst på skalaen, er de eneste som kan lage skraper på hardmetall. Grafikken nedenfor til høyre viser en spiss diamantinntrenger (1) som blir tvunget inn i en hardmetallblokk. Dybden til innrykket som blir værende igjen (2) bestemmer hardheten. Mohs' skala til venstre.

Hardmetallteknologi har vært et satsningsområde for Bosch i flere tiår, og har ført til en rekke produktfordeler. Velg ett av argumentene under for å finne ut mer.

+ Bosch er den eneste AC-produsenten som produserer hardmetallpulver og pulverblandinger internt (kobolt, wolfram, titanium og andre). I motsetning til andre selskaper som kjøper en forhåndsdefinert hardmetallblanding, begynner Bosch hardmetallproduksjonsprosessen med råvarene som blandes og valses i Bosch-kompetansesentre.