a

# B O S C H C A R B I D E

# B O S C H C A R B I D E

Компания Bosch является лидером в области твердосплавной технологии. На этой странице вы узнаете:

- Что такое твердые сплавы?

- Каким именно опытом работы с твердыми сплавами обладает компания Bosch?

Компания Bosch уже много лет применяет твердосплавные компоненты в своих принадлежностях, а с 80-х годов располагает и собственной твердосплавной технологией.

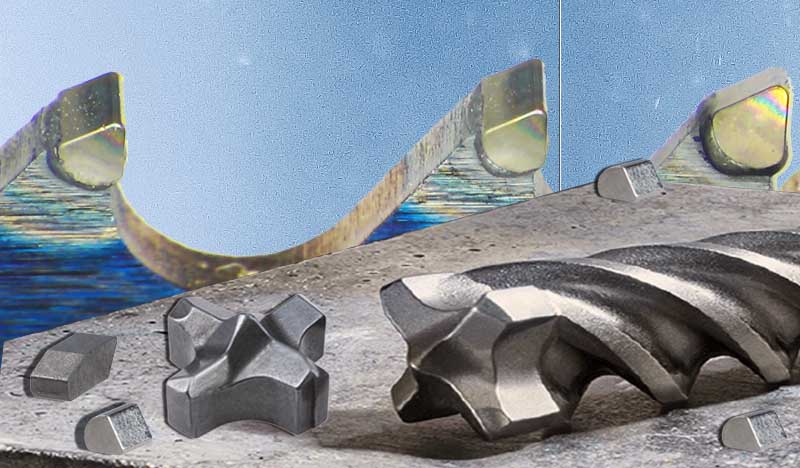

Твердый сплав — это один из самых твердых и износостойких металлических сплавов. Он устойчив к физическим нагрузкам, ударам, деформациям, высоким температурам, коррозии и высокому давлению и применяется для работы с самыми прочными материалами.

Твердосплавные компоненты могут иметь самую разную форму в зависимости от того, к какой принадлежности они будут прикрепляться после изготовления.

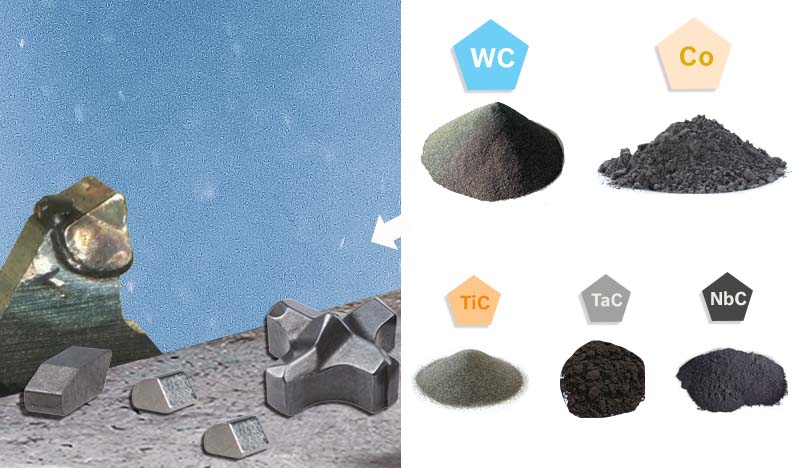

Твердые сплавы состоят в основном из следующих веществ:

Кроме того, используются небольшие количества разных карбидов: карбид титана (TiC), карбид тантала (TaC) или карбид ниобия (NbC).

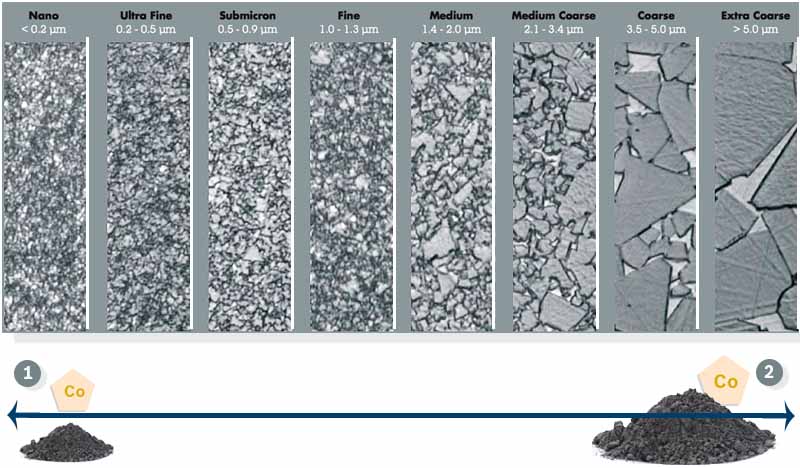

Да, в зависимости от:

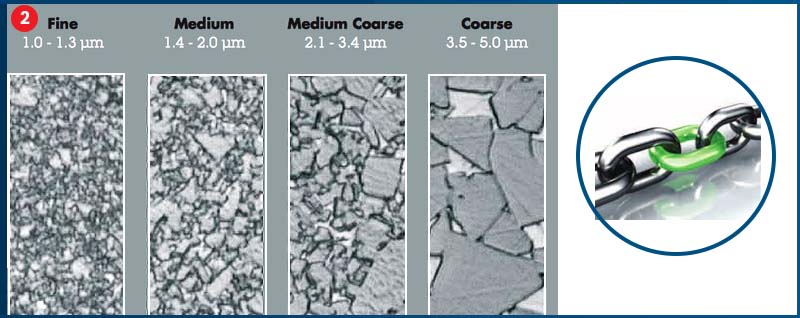

марки твердых сплавов различаются от микроструктуры «нано» до исключительно грубой микроструктуры.

+ В чем преимущество инструментов Bosch? Различные марки имеют свои преимущества в зависимости от свойств материала и требуемого применения.

Компания Bosch способна производить твердые сплавы различных марок, подходящие для разных принадлежностей и обрабатываемых материалов.

Сначала получают карбид вольфрама (1), а затем добавляют и вмешивают кобальт и другие металлы (Tic, Tac, NbC) (2). Смесь измельчают в мельнице и высушивают для получения порошка (3).

Этот порошок или зерно помещают в форму и прессуют (4), а затем уплотняют для получения первых твердосплавных заготовок, еще не прошедших профилирование (5).

Эти твердосплавные заготовки помещают в печь для спекания (6), которая нагревается до температур вплоть до 1600 °C, давление в ней составляет вплоть до 2000 бар.

Затем деталям придается точная геометрическая форма с помощью шлифовальной машины (7). После окончательного контроля качества (8) детали готовы к креплению на принадлежностях путем пайки или сварки в зависимости от требуемой твердосплавной технологии Bosch (9).

Краткая схема основных процессов

Для присоединения различных твердосплавных компонентов к принадлежностям необходима правильная твердосплавная технология. В качестве метода соединения используется сварка или пайка.

Какие твердосплавные технологии используются для присоединения твердосплавных компонентов к принадлежностям?

Используется для сверл. Цельная твердосплавная головка соединяется с телом бура методом индукционной сварки. Это уникальная технология сварки Bosch. + Твердосплавные наконечники

Используется для сверл. Цельная твердосплавная головка соединяется с телом бура методом индукционной сварки. Это уникальная технология сварки Bosch. + Твердосплавные наконечники  При изготовлении лобзиковых и сабельных пильных полотен предварительно изготовленные твердосплавные наконечники по одному прикрепляются на штампованную и шлифованную основу полотна с помощью контактной сварки. При изготовлении пильных полотен для циркулярных пил предварительно изготовленные твердосплавные наконечники по одному наплавляются на тело полотна, изготовленное путем лазерной резки. + Твердосплавная полоса

При изготовлении лобзиковых и сабельных пильных полотен предварительно изготовленные твердосплавные наконечники по одному прикрепляются на штампованную и шлифованную основу полотна с помощью контактной сварки. При изготовлении пильных полотен для циркулярных пил предварительно изготовленные твердосплавные наконечники по одному наплавляются на тело полотна, изготовленное путем лазерной резки. + Твердосплавная полоса  Твердосплавная полоса с мелкими твердосплавными зубьями приваривается к полотну с помощью лазера. Превосходно для точной резки и нержавеющей стали. Используется для сабельных, лобзиковых пилок и полотен Starlock. + Твердосплавная крошка

Твердосплавная полоса с мелкими твердосплавными зубьями приваривается к полотну с помощью лазера. Превосходно для точной резки и нержавеющей стали. Используется для сабельных, лобзиковых пилок и полотен Starlock. + Твердосплавная крошка  Тысячи мелких карбидных крошек (подобных песчинкам) наплавляются на кромку полотна. Подходит для резки абразивных материалов, например плитки и чугуна. Используется для сабельных, лобзиковых пилок и полотен Starlock.

Тысячи мелких карбидных крошек (подобных песчинкам) наплавляются на кромку полотна. Подходит для резки абразивных материалов, например плитки и чугуна. Используется для сабельных, лобзиковых пилок и полотен Starlock.

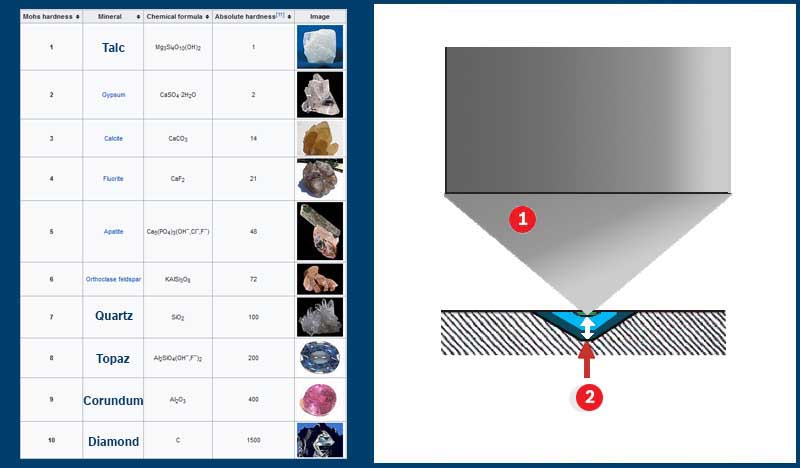

Твердость — это способность одного материала изнашивать, истирать, деформировать или резать другой материал.

Прочность — это способность материала поглощать энергию и деформироваться без разрушения. Это можно легко понять, представив зефир, слегка сдавливаемый двумя пальцами. Он сжимается и расширяется в пределах своей эластичности. Даже такие металлы, как карбид вольфрама, растягиваются в определенной степени. Эта степень зависит от количества кобальта.

Уровень твердости возрастает при уменьшении содержания кобальта и размера частиц карбида вольфрама (1).

Уровень прочности возрастает при увеличении содержания кобальта и размера частиц карбида вольфрама (2).

+ Как добиться и твердости, и прочности? В системе, где два параметра (твердость и прочность) должны быть максимальными, важно найти правильный баланс между ними.

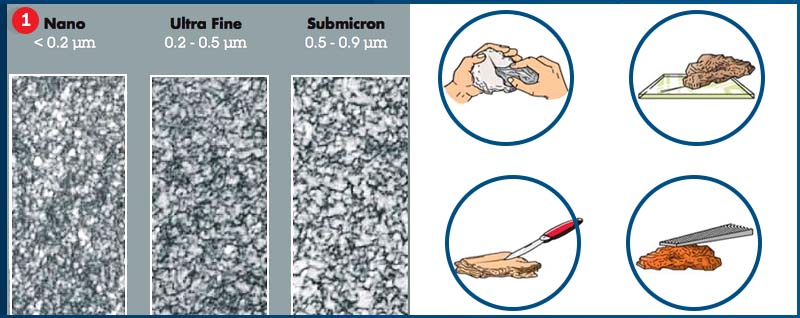

Твердость: при содержании кобальтового связующего в диапазоне 3–12 % по массе и размере зерен вольфрама менее 1 мкм марки «нано», «ультрамелкий» и «субмикронный» имеют наибольшую твердость и прочность на сжатие в сочетании с исключительно высокой износостойкостью и высокой прочностью на излом.

Прочность: при содержании кобальтового связующего в диапазоне 10–20 % по массе и размере зерен вольфрама от 1 до 5 мкм другие марки имеют высокую устойчивость и прочность в сочетании с хорошей износостойкостью.

Испытание. Твердость твердого сплава или минерала можно измерить по шкале Роквелла A, шкале Виккерса или шкале Мооса. Испытание основано на способности одного минерала царапать другой. Твердые сплавы могут быть поцарапаны только алмазами, которые имеют максимальную степень твердости. Рисунок ниже показывает заостренный алмазный наконечник (1), вдавливаемый в блок из твердого сплава. Глубина оставленной отметки (2) определяет твердость. Слева показана шкала Мооса.

На протяжении десятилетий твердосплавная технология была ключевым направлением в компании Bosch, что привело к получению конкурентных преимуществ продукции. Выберите каждый аргумент ниже, чтобы узнать больше.

+ Компания Bosch является единственным производителем оснастки, изготавливающим твердосплавные порошки и их смеси (кобальт, вольфрам, титан и др.) на собственном производстве. В отличие от других компаний, приобретающих готовые твердосплавные смеси, компания Bosch начинает производство твердосплавных компонентов с сырья, которое смешивается и измельчается в центрах компетенций Bosch.