a

# B O S C H C A R B I D E

# B O S C H C A R B I D E

Bosch is koploper op het gebied van Hardmetaal-technologie - op deze pagina vind je meer informatie over:

- Wat is hardmetaal?

- Wat is de specifieke expertise van Bosch-hardmetaal?

Bosch gebruikt al jarenlang hardmetaalcomponenten in accessoires en produceert zelfs sinds de jaren '80 een eigen hardmetaal-technologie.

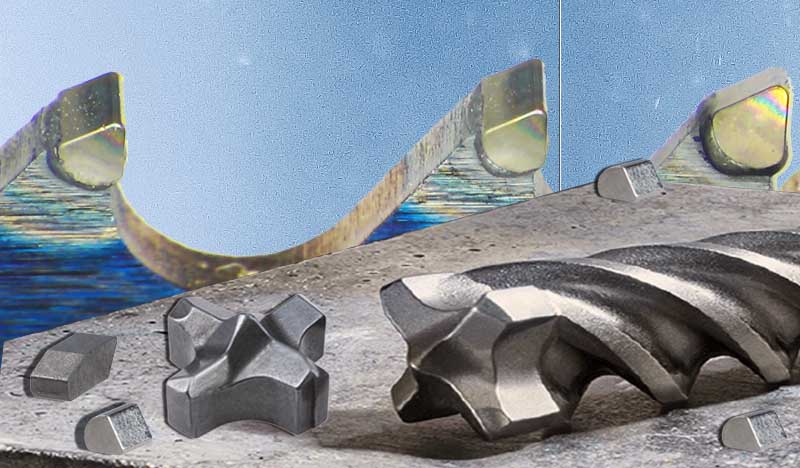

Hardmetaal is een van de hardste en meest slijtvaste metalen. Het is bestand tegen fysieke belasting, slag, vervorming, hoge temperaturen, corrosie en hoge druk en wordt gebruikt voor het werken met de taaiste materialen,

Hardmetaal kan in verschillende vormen worden vervaardigd, afhankelijk van het accessoire waaraan het na de productie wordt gebonden.

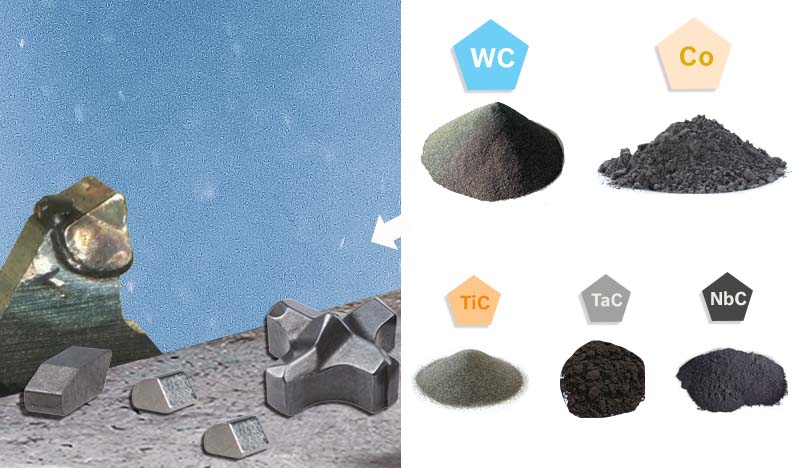

Hardmetaal bestaat voornamelijk uit:

en kleine delen ander hardmetaal: Titaniumcarbide (TiC), Tantalumcarbide (TaC) of Niobiumcarbide (NbC).

Ja, volgens:

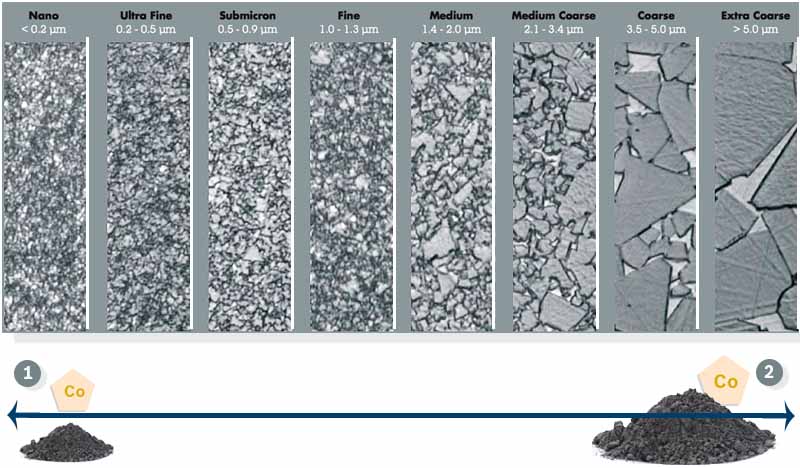

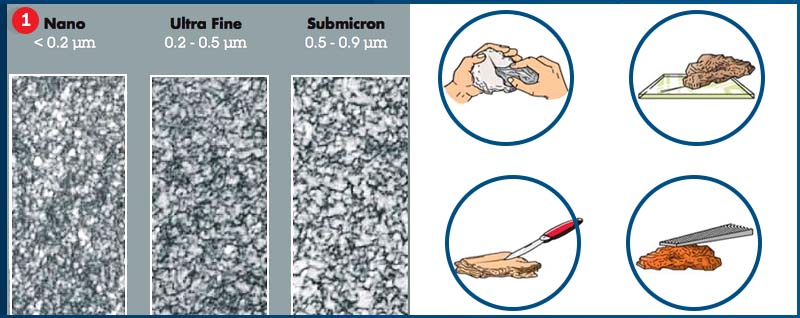

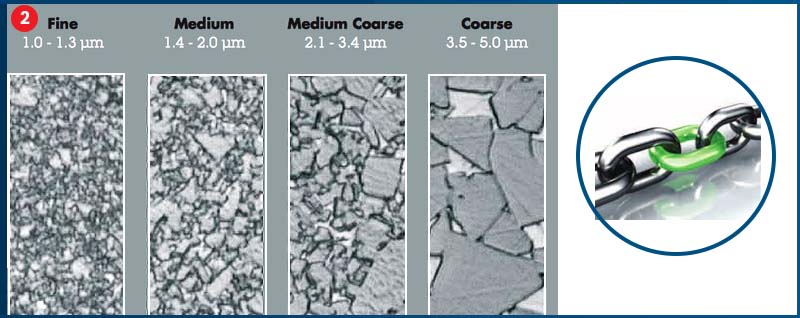

hardmetaal-soorten zijn er van een "Nano"-microstructuur tot een "Extragrove"-microstructuur.

+ Welke voordelen biedt Bosch? De individuele soorten bieden diverse voordelen op basis van materiaaleigenschappen en toepassingseisen.

Bosch kan verschillende hardmetaal-soorten produceren aan de hand van de accessoires en de samenstelling van de materialen.

Eerst wordt de wolfraamcarbide geproduceerd (1). Vervolgens worden de kobalt en andere metalen (Tic, Tac, NbC) toegevoegd en gemengd (2). Het mengsel wordt gemalen en gedroogd om er een metaalpoeder van te maken (3).

Dit poeder of granulaat wordt in een vorm gebracht en geperst (4), en vervolgens gecomprimeerd om de eerste voorgeprofileerde hardmetalen delen te krijgen (5).

De voorgeprofileerde hardmetalen delen worden gebakken in een sinter oven (6) , verwarmd tot 1600 °C bij een druk tot 2000 bar.

De delen worden vervolgens gevormd tot nauwkeurige geometrische vormen in een slijp machine (7). Na een laatste kwaliteitscontrole (8) zijn ze klaar om gesoldeerd of gelast te worden aan de accessoires volgens de vereiste hardmetaal-technologie van Bosch (9).

Samenvatting van de belangrijkste processen

De juiste hardmetaal-technologie is vereist om de verschillende hardmetalen onderdelen aan accessoires te binden. De verbindingsmethode kan lassen of solderen zijn.

Welke hardmetaal-technologieën worden er gebruikt om hardmetalen onderdelen te binden aan accessoires?

Gebruikt voor boren. Een volledig hardmetalen kop wordt door inductie op de boren gelast. Dit is een unieke lastechnologie van Bosch. + Voorzien van hardmetalen punt

Gebruikt voor boren. Een volledig hardmetalen kop wordt door inductie op de boren gelast. Dit is een unieke lastechnologie van Bosch. + Voorzien van hardmetalen punt  Bij decoupeer- en reciprozaagbladen worden enkele voorgevormde hardmetalen punten individueel gelast door weerstand uit te oefenen op het gecomprimeerde en geslepen zaagblad. Bij cirkelzaagbladen worden enkele voorgevormde hardmetalen punten individueel gesoldeerd op het lasergesneden zaagblad. + Hardmetalen strook

Bij decoupeer- en reciprozaagbladen worden enkele voorgevormde hardmetalen punten individueel gelast door weerstand uit te oefenen op het gecomprimeerde en geslepen zaagblad. Bij cirkelzaagbladen worden enkele voorgevormde hardmetalen punten individueel gesoldeerd op het lasergesneden zaagblad. + Hardmetalen strook  Een hardmetalen strook met verschillende kleine punten wordt met een laser op het zaagblad gelast. Perfect voor fijne zaagsneden en roestvrij staal. Gebruikt voor reciprozaagbladen, decoupeerzaagbladen en Starlock zaagbladen. + Hardmetalen korrel

Een hardmetalen strook met verschillende kleine punten wordt met een laser op het zaagblad gelast. Perfect voor fijne zaagsneden en roestvrij staal. Gebruikt voor reciprozaagbladen, decoupeerzaagbladen en Starlock zaagbladen. + Hardmetalen korrel  Duizenden kleine hardmetalen korrels (vergelijkbaar met zandkorrels) worden op de zaagbladrand gesoldeerd. Goed voor het zagen van abrasieve materialen zoals tegels of gietijzer. Gebruikt voor reciprozaagbladen, decoupeerzaagbladen en Starlock zaagbladen.

Duizenden kleine hardmetalen korrels (vergelijkbaar met zandkorrels) worden op de zaagbladrand gesoldeerd. Goed voor het zagen van abrasieve materialen zoals tegels of gietijzer. Gebruikt voor reciprozaagbladen, decoupeerzaagbladen en Starlock zaagbladen.

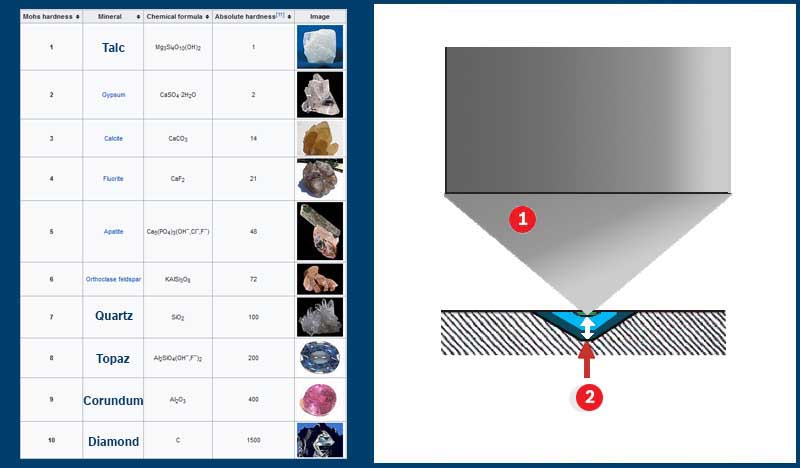

Hardheid is het relatieve vermogen van een materiaal om een ander materiaal te verslijten, te schuren, te vervormen of in te deuken.

Taaiheid is het vermogen van een materiaal om energie te absorberen en te vervormen zonder het materiaal te breken. Dit werkt ongeveer hetzelfde als een marshmallow die tussen twee vingers wordt ingedrukt. Het wordt samengedrukt en zet weer uit binnen zijn elastische grenzen. Zelfs metalen als wolfraamcarbide zetten uit tot op zekere hoogte. De verhouding varieert door de hoeveelheid kobalt.

De hardheid stijgt door het kobaltgehalte en de deeltjesgrootte van de wolfraamcarbide te verlagen (1).

De taaiheid stijgt door het kobaltgehalte en de deeltjesgrootte van de wolfraamcarbide te verhogen (2).

+ Hoe krijg je allebei - hardheid en taaiheid? In een systeem, waarbij de twee parameters (hardheid en taaiheid) moeten worden gemaximaliseerd, is het belangrijk om de juiste balans tussen beide te vinden.

Hardheid: met een kobaltbinder van 3-12 gewichtspercentage en wolfraamkorrelgroottes kleiner dan 1 μm hebben de soorten Nano, Ultrafijn en Submicron de hoogste hardheid en druksterkte gecombineerd met een uitzonderlijk hoge slijtvastheid en hoge betrouwbaarheid tegen breken.

Taaiheid: met een kobaltbinder van 10-20 gewichtspercentage en wolfraamkorrelgroottes tussen 1 en 5 μm hebben de andere soorten een hoge hardheid en taaiheid, gecombineerd met een goede slijtvastheid.

Test: De hardheid van een hardmetaal of een mineraal kan worden gemeten met de schaal van Rockwell "A", Vickers of Mohs. De test is gebaseerd op het vermogen van een mineraal om een ander mineraal te bekrassen. Diamant staat boven aan de schaal en is het enige materiaal dat hardmetaal kan bekrassen. Op de afbeelding hier rechtsonder zie je een puntige diamantindenter (1) die in een hardmetalen blok wordt gedrukt. De diepte van het kras links (2) bepaalt de hardheid. Aan de linkerkant zie je de schaal van Mohs.

Al tientallen jaren staat de hardmetaal-technologie centraal bij Bosch. Dit resulteert in verschillende productvoordelen. Klik op een argument hieronder voor meer informatie.

+ Bosch is de enige AC-fabrikant die eigen hardmetaal-poeders en poedermengsels produceert (kobalt, wolfraam, titanium, en andere). In tegenstelling tot andere bedrijven die een vooraf gedefinieerd hardmetaal-mengsel kopen, begint Bosch het productieproces met de grondstoffen die worden gemengd en gemalen in de competence centers van Bosch.